今天,現(xiàn)代化的生產工廠不再由產品制造來定義,而是取決于他們的客戶導向和由此產生的服務特征,例如忠誠于期限、靈活性、交貨時間和產品種類。重要的是,產品多樣性和更短的產品生命周期導致復雜的過程。為了獲得競爭優(yōu)勢,生產企業(yè)必須盡可能地將內部流程的效率盡可能接近優(yōu),并不斷改進,這不外乎精益生產。制造執(zhí)行系統(tǒng)(MES)可以通過提高透明度,響應能力和經濟性來幫助實現(xiàn)這一目標。

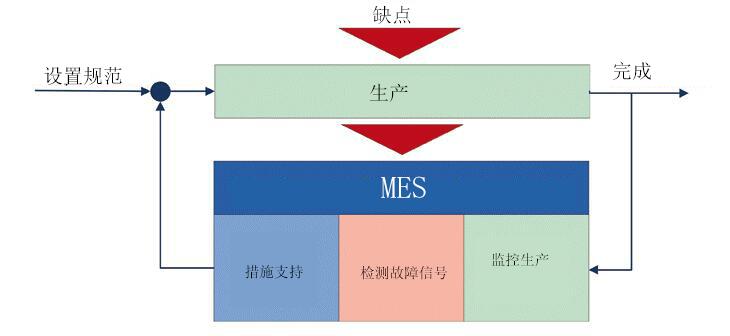

圖1:過程控制

圖1將MES顯示為過程控制中的測量鏈,故障導致偏離計劃的順序。這些由MES檢測到的故障例子包括錯過期限、機器停機時間、缺少材料、病假員工或突然的質量缺陷。

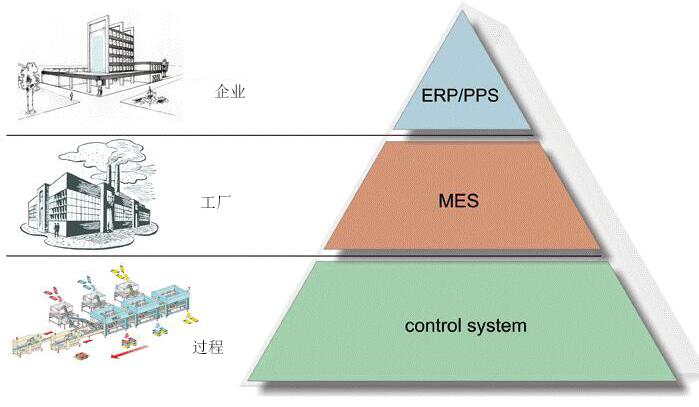

MES分配給公司內部的生產管理部門(圖2),并作為公司管理層和生產部門之間的連接,實現(xiàn)持續(xù)的垂直整合。

圖2:垂直整合

一定時期的訂單從ERP(企業(yè)資源規(guī)劃系統(tǒng))轉移到MES,這些訂單包含執(zhí)行所需的數(shù)據(jù),這些包括產品的批號或低有效期數(shù)據(jù)。

MES在考慮當前生產狀態(tài)的同時詳細規(guī)劃所有流程,在生產訂單開始之前,數(shù)據(jù)被傳遞給機器,質量傳感器,標記設備和其他設備,以及向員工發(fā)送工作說明。

訂單完成后,向ERP反饋信息,處理的信息包括實際產生的數(shù)量,廢物數(shù)量和物料消耗。

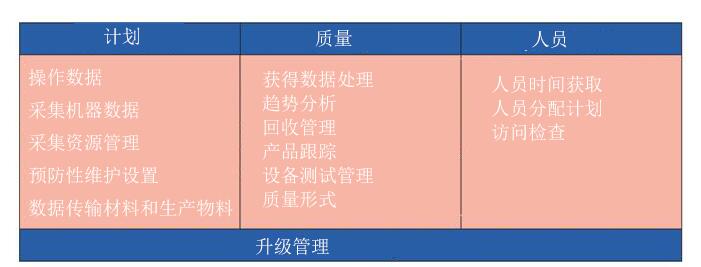

理想的MES為生產管理部門提供了所需的全部功能。這些功能可分為生產,質量和人員三個功能組(見圖3)。

圖3:MES功能

軟件系統(tǒng)中的所有功能的統(tǒng)一以及生產中涉及的所有元素與MES的連接實現(xiàn)了橫向集成。避免了不必要的雙重數(shù)據(jù)采集和接口。

為功能組分配升級管理系統(tǒng),可通過操作終端,電話或即時消息快速指示故障。

從所有地區(qū)已經使用MES的行業(yè)來看,已知MES可以提高工藝效率7-10%。因此,我們的客戶在未來幾年會越來越多地關注制造執(zhí)行系統(tǒng)。

憑借自己的生產線管理系統(tǒng)和生產線駕駛艙,效率科技提供了出色的軟件工具,可以進一步開發(fā)以獲得定制的MES系統(tǒng)。